「経営書の名著を読む」シリーズです。

低収益性に苦しんでいる企業が、コスト削減を目的として製造設備を縮小させたにもかかわらず、生産高が減ったことで、売上が下がり、さらに利益も悪化する、といった悪循環に陥ることがあります。また、好調な企業が、さらに生産高を増やす目的で、設備増強、オペレーターを増員したにもかかわらず、思ったほど利益が増えないことがあります。

また、市場需要の変動による受注上振れに備え、チャンスロスが発生しないよう、できるだけ大きな生産高を保持したいと考えます。しかし、生産設備を過大に抱えると、受注が減少した時に、固定費に苦しむ恐れがあります。

このように、「リソース」と「生産高」という、背反するふたつの項目を最適解に導くことは、非常に難解です。

今回は、「ザ・ゴール ― 企業の究極の目的とは何か:エリヤフ・ゴールドラット著」を取り上げさせます。

この書籍では、製造業における、多工程において注意すべき「リソースコントロール」と、キャッシュフローベースの「利益創出」の関係、つまり、「できるだけ少ないリソースで、できるだけ多いキャッシュを生み出す方法」を、制約理論(TOC:theory of constraints)に基づいて、学ぶことができます。さらに、需要変動に対応するためのバッファ確保、さらに、市場競争力の強化につながる「リードタイム短縮の方法」を学ぶことができます。

なお、この書籍は、ストーリー仕立てになっており、読み物として読んでも、楽しめるようになっております。例え話も多く用意されており、難解な内容も、抵抗なく読めるので、もしこの投稿をご覧になって、ご興味があれば、ぜひ手に取っていただけると幸いです。

参考記事

信頼を後押しとして、顧客が自ら買いたくなる、スムーズなマーケティング活動の記事はこちらです。

→顧客に寄り添い、顧客との信頼関係を築く「インバウンドマーケティング」とは

[目次]

2.1.従属関係にある多工程のスループットを決めるのは、ボトルネックである

2.2.仕掛在庫が増えるとリードタイムが伸びる。仕掛在庫が減るとリードタイムが縮まる

2.3.前工程と後工程の処理量が同じ場合、統計的変動があると、スループットは統計変動の下限に近付く

2.4.(非ボトルネックの)バッチサイズを小さくすると、リードタイムが縮まる

2.6.「原価」という考え方がスループット改善を阻害することがある

1.生産性を表すための用語

この書籍での用語は、一般的な用語と用法が若干異なるため、最初に記載します。

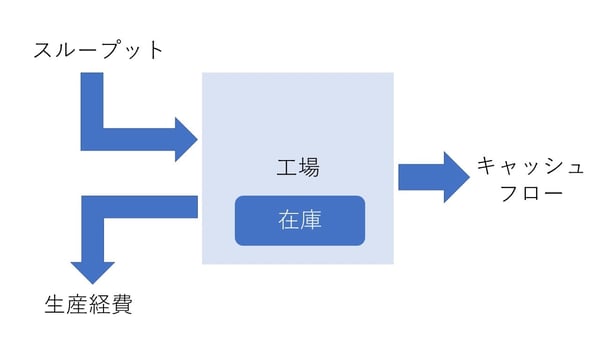

・キャッシュフローを構成する3要素

スループット:販売額から変動費を差し引いた、製品の販売で得られるキャッシュ

→材料費、外注加工費を差し引くので、限界利益、付加価値額に近い(売上とは異なる)

→市場需要の変動を考慮する。販売に結びつかない生産は、お金に繋がらないため、スループットに含めない

生産経費:在庫をスループットに変えるために費やすお金

→固定費(人件費、賃借料などの、スループットに比例しない費用)

→設備の減価償却、販管費、有利子負債の利子も含める

在庫:販売しようとする物を購入するために投資した、すべてのお金

→出庫前の完成品だけでなく、加工途中の仕掛品や原材料、作りかけの部品も含める。

→さらに、土地や設備といった「現金化できる資産」も含める

・多工程の相関を理解するための用語

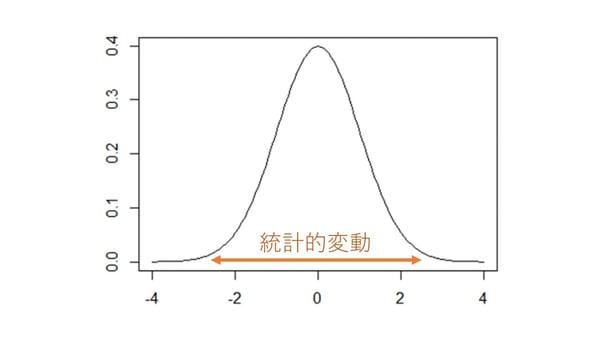

統計的変動:ランダムな増減

(市場需要の変動、一定時間の生産個数、あるいは、一定数の生産に必要な時間、など)

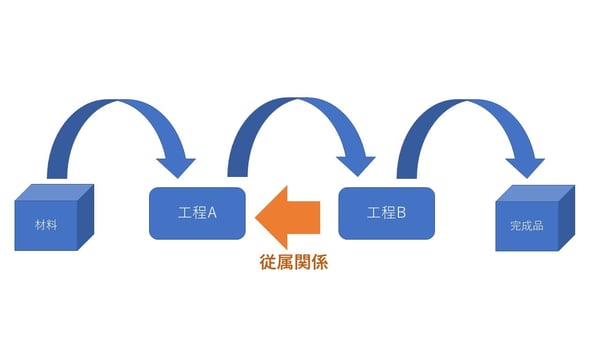

従属関係:前工程が終わらないと、後工程に取り掛かれない関係

(例:材料を揃えてから、加工を行う場合、加工工程は材料調達の従属関係にあると言える)

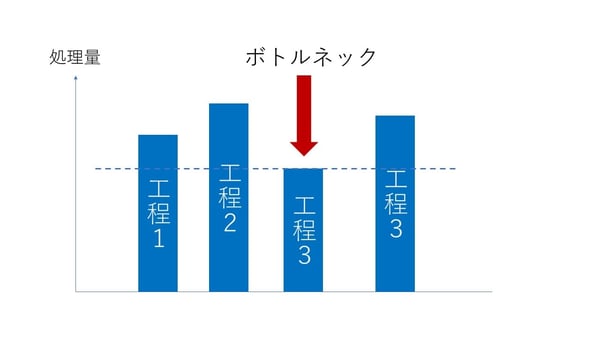

ボトルネック:従属関係にある工程で、もっとも処理量の低い工程

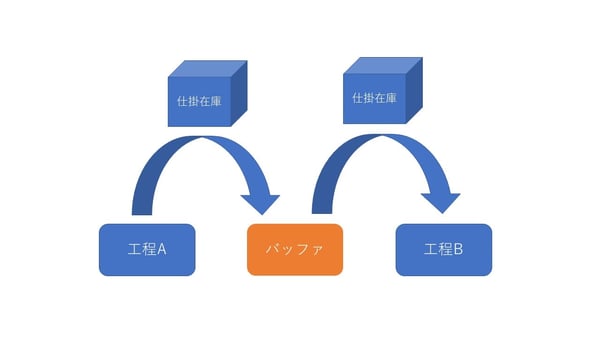

バッファ:工程間で仕掛在庫を「意図的」に滞留させること

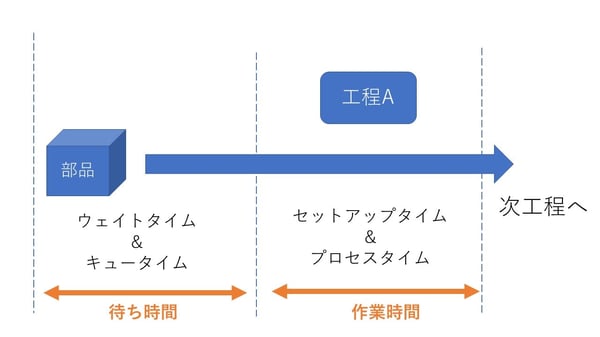

・リードタイム(製品完成までの時間)を構成する4つの時間

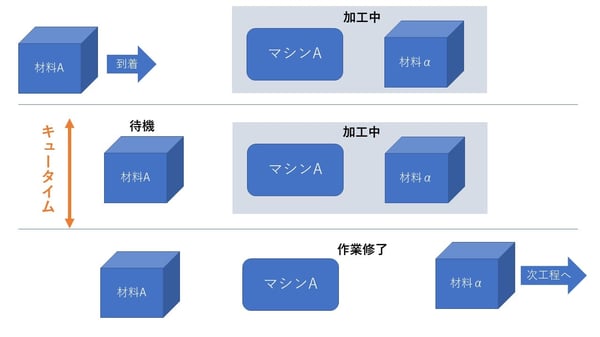

キュータイム:作業待ち。機械や装置などのリソースがほかの部品の処理を行っている間、その機械の前で列を作って待っている時間

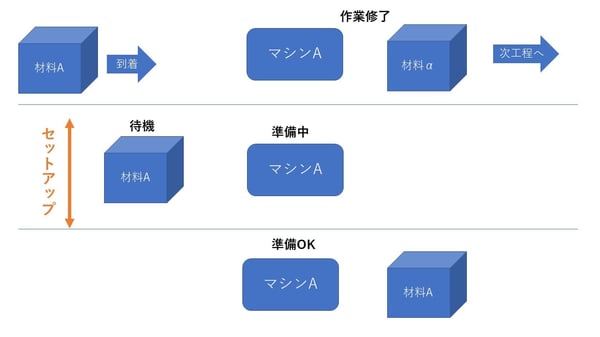

セットアップタイム:段取り。機械や設備などのリソースの準備時間。(金型の交換など)

プロセスタイム:処理時間。機械や装置などのリソースを使って部品への作業を行う時間(実作業時間)

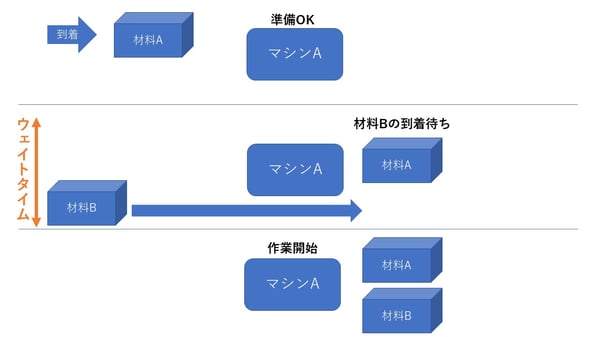

ウェイトタイム:作業待ち。処理に必要なほかの部品が届けられるのを待っている時間

2.制約理論(TOC)の骨子

2.1.従属関係にある多工程のスループットを決めるのは、ボトルネックである

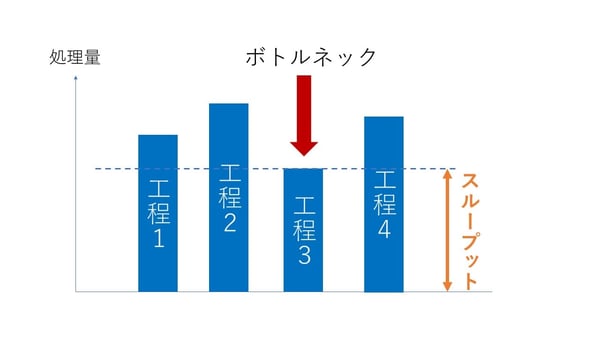

複数の工程を一本道で通過して、完成品に至る製品があり、各工程の処理量に大小がある場合、スループットは、ボトルネック以上になりません。

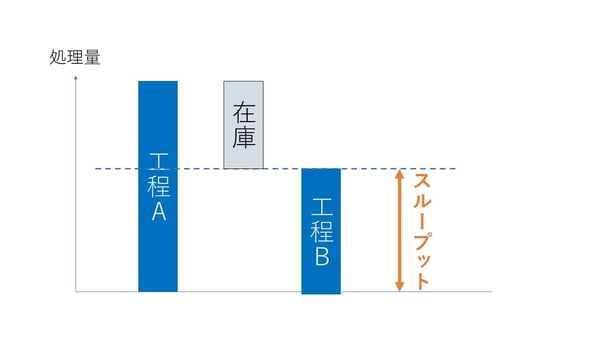

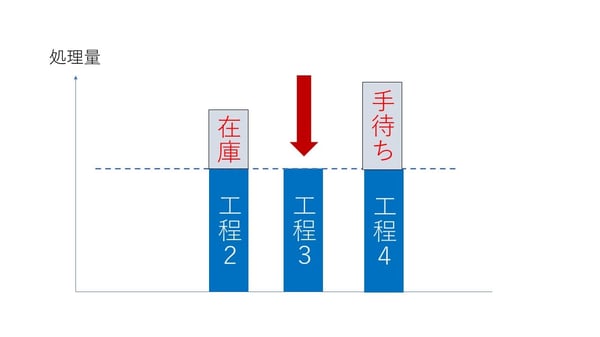

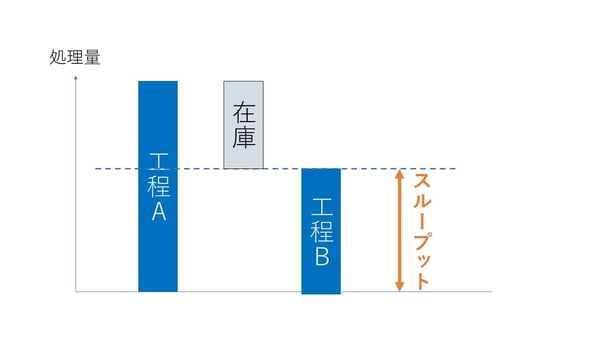

連なった「工程A」と「工程B」があるとします。工程Aが、工程Bよりも処理量が大きい場合、工程Aと工程Bの間に仕掛在庫が溜まります。(在庫累積を防ぐために作業を止めると、代わりに、手待ちが発生します)

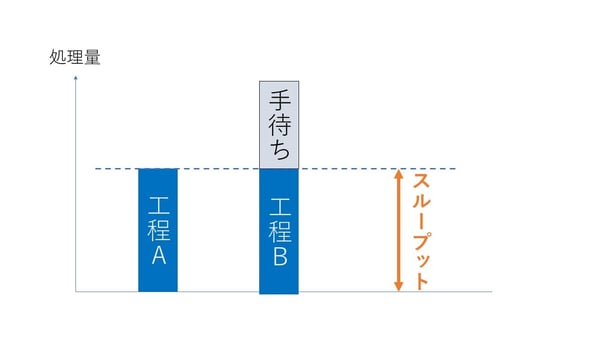

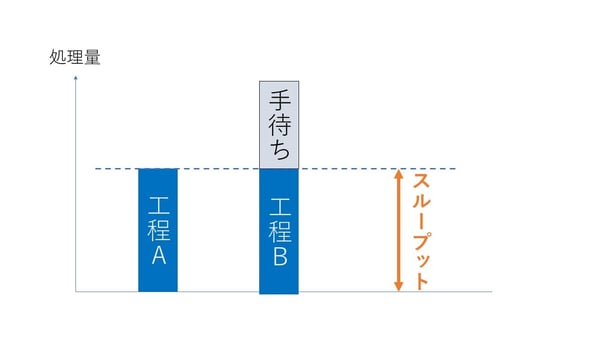

一方、工程Aより、工程Bの処理量が大きい場合、工程Bでは材料不足で手待ちが起こります。

一方、工程Aより、工程Bの処理量が大きい場合、工程Bでは材料不足で手待ちが起こります。

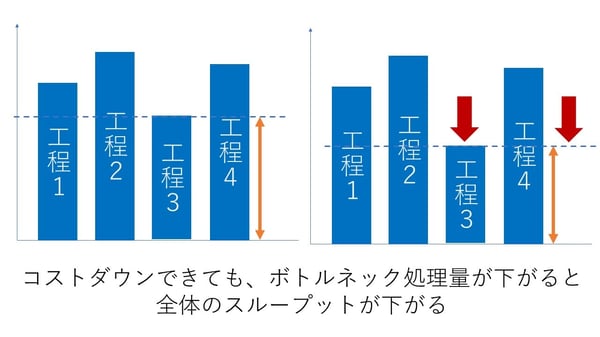

いずれにせよ、スループットは、工程Aと工程Bの少ない処理量に連動します。これは2工程に限らず、複数工程でも、同じことが言えます。複数工程の場合、ボトルネックと呼ばれる、もっとも処理量の低い工程に、最終スループットは連動します。つまり、ボトルネックの生産量が増えると、スループットが増え、ボトルネックの生産量が減ると、スループットが減ることになります。

いずれにせよ、スループットは、工程Aと工程Bの少ない処理量に連動します。これは2工程に限らず、複数工程でも、同じことが言えます。複数工程の場合、ボトルネックと呼ばれる、もっとも処理量の低い工程に、最終スループットは連動します。つまり、ボトルネックの生産量が増えると、スループットが増え、ボトルネックの生産量が減ると、スループットが減ることになります。

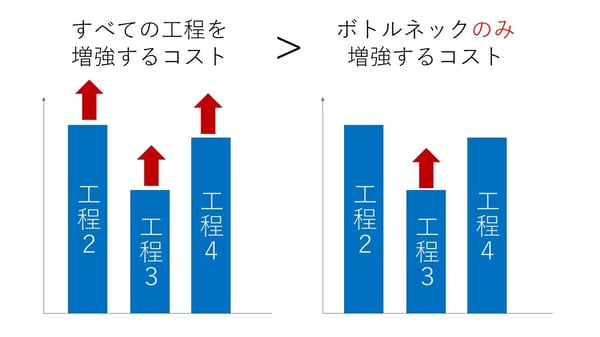

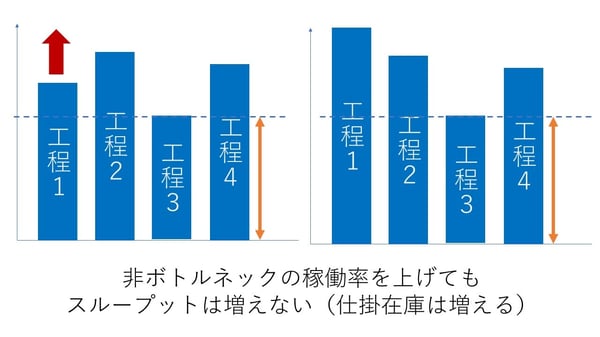

このことから考えると、設備投資でボトルネック以外の工程の処理量を増やしても、スループットにはまったく効果がないと言えます。なぜなら、スループットはボトルネックに連動するため、ボトルネック以外の処理量の増加はスループットに影響を及ぼさないからです。つまり、全工程からボトルネックを発見し、ボトルネックを改善し、ボトルネックの効率を上げることに専念することが、生産性向上には最も重要である、と言えます。

このことから考えると、設備投資でボトルネック以外の工程の処理量を増やしても、スループットにはまったく効果がないと言えます。なぜなら、スループットはボトルネックに連動するため、ボトルネック以外の処理量の増加はスループットに影響を及ぼさないからです。つまり、全工程からボトルネックを発見し、ボトルネックを改善し、ボトルネックの効率を上げることに専念することが、生産性向上には最も重要である、と言えます。

ボトルネック改善のためのコスト投下は、製品一つ当たりにかかったコストを下げることにもつながります。なぜなら、製品一点当たりの生産コストは、全体のコスト/スループットで決まり、そして、ボトルネックを改善するコストは、全体の生産量を増やすよりも低いコストで済むためです。

ボトルネックの発見するためには、どのようにすればよいのでしょうか。それは、仕掛在庫品の滞留、工程の手待ち、そして、残業です。ボトルネックの前には 滞留が発生し、後工程には手待ちが発生します。もし、ある工程の前に滞留が起こり、次の工程で手待ちが発生しているのであれば、それが、ボトルネックです。また、ボトルネックは限界を超えて処理を行う必要に迫られるため、残業も発生しやすい特徴があります。

全工程からボトルネックを発見し、ボトルネックを改善し、ボトルネックの効率を上げることに専念しましょう。

2.2.仕掛在庫が増えるとリードタイムが伸びる。仕掛在庫が減るとリードタイムが縮まる

製品視点で工場を見ると、「さまざまな工程で処理を受け、ゴールである納品まで移動する」ということになります。リードタイムは、ゴールに辿り着くまでに、どれだけの時間がかかったのか、ということを意味します。

自分が健康診断を受ける時を想像してください。尿検査、血液検査、聴覚検査、視力検査、体重検査、身長検査といった、いくつもの検査を受けます。待ち時間が無ければ、あっという間に終わるはずです。しかし、実際には、各検査を受ける前に、自分の番が来るのを待たされ、かなり時間が必要となっています。

工場の生産でも、健康診断と同様に、各工程でウェイトタイム&キュータイム(作業待ち)があると、リードタイム(納品までの時間)が伸びます。また、ウェイトタイム&キュータイム(作業待ち)があると、仕掛在庫が増加し、キャッシュフローにもマイナスです。ウェイトタイム&キュータイムの削減は、リードタイム、キャッシュフロー、両方の改善に有効です。

では、なぜ、ウェイトタイム&キュータイム(作業待ち)が発生するのでしょうか。それは、処理量の限界を超える仕事が流れこむからです。工程がふたつしかない場合は、後工程の処理量が、前工程より少ないときに発生します。「前工程>後工程」だと、仕掛在庫が発生します。これが、ウェイトタイム&キュータイムに繋がります。

一方、「前工程<後工程」であれば、仕掛在庫は発生しません。(手待ちは発生します)

つまり、生産経費が同じであれば、「前工程>後工程」と「前工程<後工程」のどちらが良いかというと、「前工程<後工程」になります。

ボトルネックが存在する(一本道の)工程では、理論上は、ボトルネック以降に、ウェイトタイム&キュータイム(作業待ち)は発生しません。なぜなら、ボトルネックが最も処理量が少なく、ボトルネック以降に、処理量の限界を超える仕事が流れ込まないからです。つまり、ボトルネック以前の工程で、処理量を必要以上に高めないことが、仕掛在庫の削減と、リードタイムの短縮に、重要ということになります。

2.3.前工程と後工程の処理量が同じ場合、統計的変動があると、スループットは統計変動の下限に近付く(従属関係と統計的変動が組み合わさると、後工程の処理量が減少する)

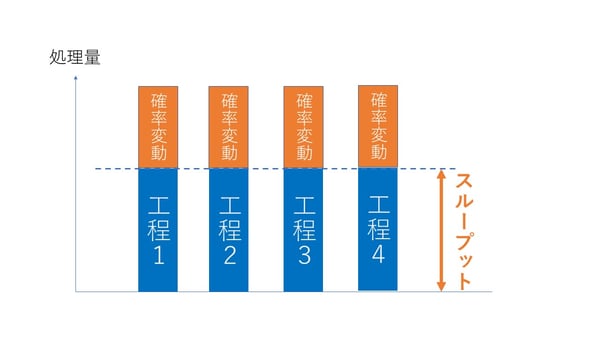

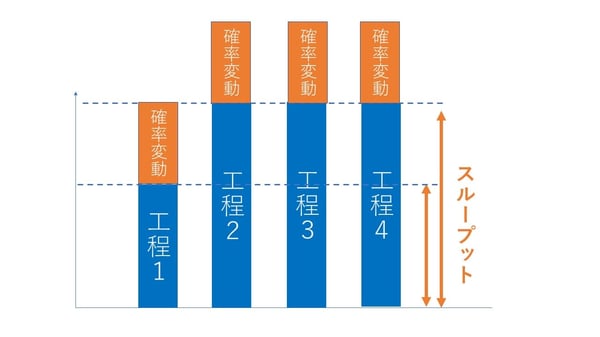

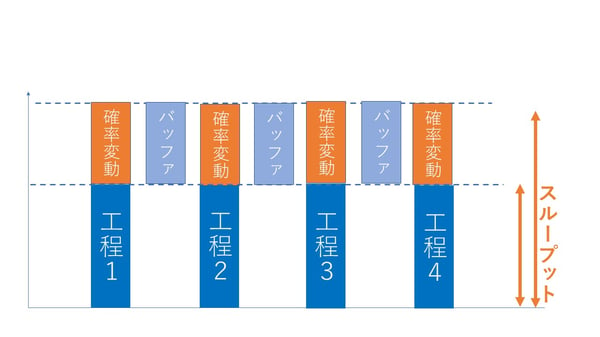

前工程の処理量=後工程の処理量だったとき、統計的変動で生産高が増減すると、多工程を経ると、生産高は確率の下限に収束します。(処理量が均衡しているはずの複数工程が、統計的変動による処理量減少で、新たにボトルネックが発生している、と解釈することもできます。)

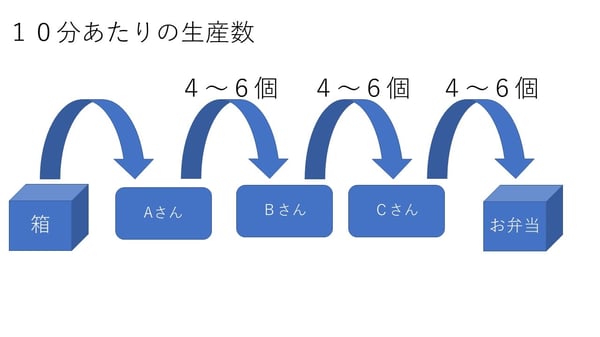

たとえば、Aさん、Bさん、Cさんの3人が、お弁当を詰めているとします。Aさんは、箱に白米を詰め、Bさんに渡します。Bさんは、箱におかずを詰め、Cさんに渡します。Cさんは、箱を包装して、お弁当は完成です。Aさんも、Bさんも、Cさんは平均で5個を作業できるのですが、調子が良し悪しがあり、10分あたりの生産数は4~6個とします。

もし、全員の調子が良く、Aさんも、Bさんも、Cさんも、6個ペースで作業できた時には、10分あたり6個のお弁当ができあがります。しかし、Aさんの調子が悪くて、10分あたり4個しか作ることができないと、BさんとCさんが好調だったとしても、10分あたり4個しか作ることができません。また、AさんとBさんの調子が良く、10分あたり6個を箱詰めできたとしても、Cさんの調子が悪く、10分あたり4個しか包装できないと、結局、お弁当箱は10分あたり、4個しか作ることができません。

もし、全員の調子が良く、Aさんも、Bさんも、Cさんも、6個ペースで作業できた時には、10分あたり6個のお弁当ができあがります。しかし、Aさんの調子が悪くて、10分あたり4個しか作ることができないと、BさんとCさんが好調だったとしても、10分あたり4個しか作ることができません。また、AさんとBさんの調子が良く、10分あたり6個を箱詰めできたとしても、Cさんの調子が悪く、10分あたり4個しか包装できないと、結局、お弁当箱は10分あたり、4個しか作ることができません。

つまり、すべての工程で、処理量が均衡している状態で、確率変動が発生すると、スループットは確率変動の下限に収束することになります。この傾向は、工程が長くなればなるほど、強くなります。

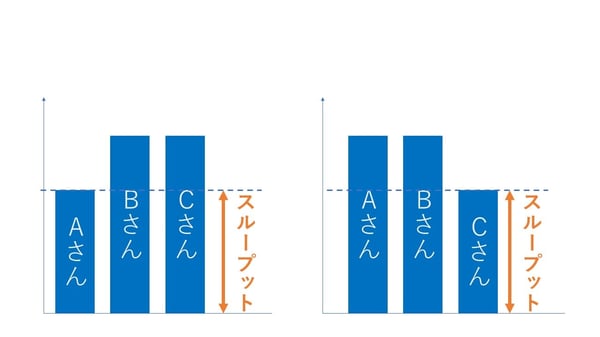

この問題は、後工程を前工程よりも処理量を増やすことで、改善できます。たとえば、Aさんが4~6個、BさんとCさんが6~8個作れるようにします。すると、Bさんの箱詰めできる個数が6個を下回ることが無いため、AさんからBさんに渡せる箱が4個でも、5個でも、6個でも、作業が滞ることはありません。(ボトルネックであるAさんの生産量に、スループットは連動します)

あるいは、この問題は、Aさんと、Bさんと、Cさんの間に仕掛在庫を滞留させるバッファを「意図的に」設けることでも、緩和できます。

最初から、AさんとBさんの間、BさんとCさんの間に、それぞれ2個ずつ、バッファを置きます。もし、Aさんが4個しか作れなかったとしても、Bさんはバッファの2個を合計した最大6個の箱詰めができます。また、Aさんが6個作れたときに、Bさんが4個しか箱詰めができないときも、余った2個をバッファに貯めることで、Aさんの作業は無駄になりません。このように、バッファを意図的に設ければ、前工程の統計的変動を吸収することができるので、前工程の変動の影響を縮小させることができます。

ただし、統計的変動が一方向に連続して発生すると、バッファを使い果たしてしまいます。これを防ぐためには、バッファを大きく積めばよいのですが、しかし、バッファを増やすことは、仕掛在庫の増加、さらに、リードタイム長期化に繋がります。そのため、多ければ多いほど良いというものでもありません。バッファは、確率変動とのバランスで、適正に設定しましょう。

また、確率変動をできるだけ抑えることができれば、バッファを少なくて済みます。確率変動の原因となる要素を抽出し、できるだけ、確率変動を抑えるようにしましょう。

2.4.(非ボトルネックの)バッチサイズを小さくすると、リードタイムが縮まる

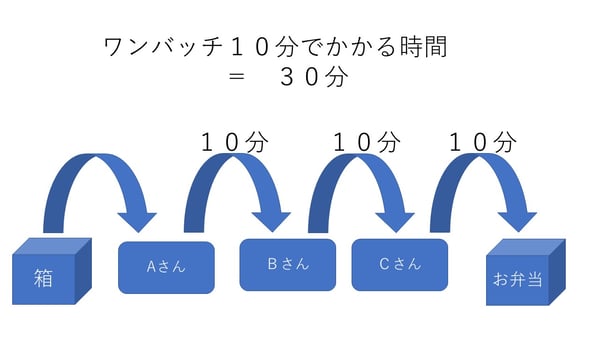

バッチで次工程に仕掛在庫を引き渡す場合、バッチサイズを小さくするだけで、リードタイムを縮めることができます。実例があるとイメージしやすいので、再度、3人の弁当箱詰めを考えます。ただ、今回はシンプルにするため、確率的変動を排除します。その代わり、次工程への引き渡しを、バッチ処理にします。

まず、Aさん、Bさん、Cさんは、それぞれ10分ごとに6個、作業します。10分をワンバッチとして、6個まとめて、次の人に渡します。すると、10分間ごとに6個のお弁当が、完成します。

では、お弁当目線では、Aさんが作業を始めてから、何分でお弁当として、完成したのでしょうか。Aさんの作業で10分、Bさんの作業で10分、Cさんの作業で10分、合計30分になります。

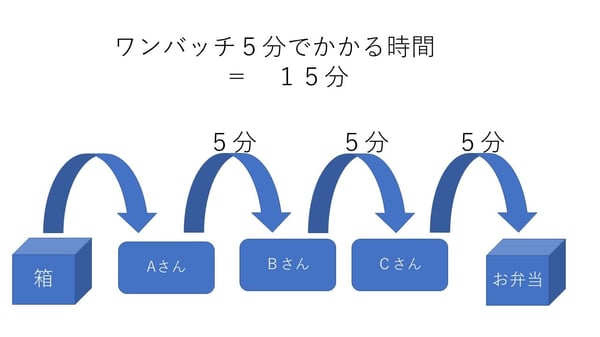

では、バッチを小さくすると、どういう変化が起きるのでしょうか。Aさん、Bさん、Cさんは、それぞれ5分で3個、作業します。5分をワンバッチとして、3個まとめて、次の人に渡します。

この時、お弁当は、5分ごとに3個のお弁当が、完成します。10分ごとでは、6個のお弁当です。処理量は先ほどと同じです。

では、お弁当目線では、Aさんが作業を始めてから、何分でお弁当として完成したのでしょうか。Aさんの作業で5分、Bさんの作業で5分、Cさんの作業で5分、合計15分になります。作業の効率を上げたわけでもないのに、リーダタイムは半分になります。

この理由は、バッチの単位である「10分」「5分」という時間は、一見、プロセスタイムに見えますが、製品1個当たりでみると、ほとんどがキュータイムだからです。バッチを小さくすることで、キュータイムが削減できます。ちなみに、バッチを極小化して、1個流しにすると、5分でお弁当は完成します。

なお、同一品を流す場合、バッチサイズを小さくすることに何の問題もありませんが、異種品を流すときには、段取りの回数が増えます。そうなると、1製品当たりのセットアップタイムは増えます。(セットアップタイムをバッチサイズで割った時間が、一つ当たりのセットアップタイムになるため)

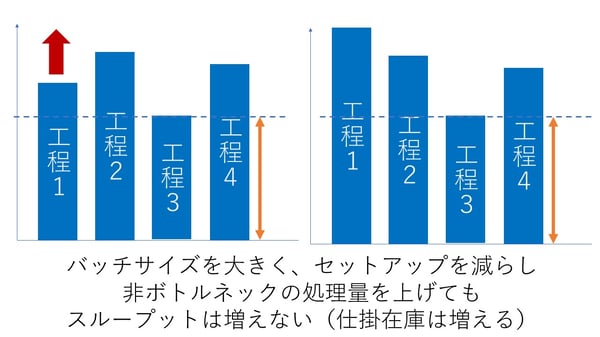

これは大きな問題に見えます。しかし、実は、非ボトルネックであれば、バッチサイズ縮小に伴う効率悪化は、問題にはなりません。なぜなら、非ボトルネックのセットアップタイムの増加は、スループットに影響しないためです。(「2.1.従属関係にある多工程のスループットを決めるのは、ボトルネックである」参照。)それどころか、前述のとおり、バッチを小さくすれば、キュータイム&ウェイトタイム短縮により仕掛在庫は減るので、キャッシュフローの改善が見込めます。

2.5.リードタイム短縮が、短期的な需要増への対策になる

市場需要は一定ではなく、変動があります。企業は、その変動にできる限り対応しなくてはなりませんが、リソースを増強することで対応しようとすると、需要が下がった時に余剰リソース(ムダ)が発生します。これは、製造業にとっては致命傷になります。少ないリソースでも、市場需要の上振れに対応する必要があります。では、どのようにすればよいのでしょうか。

例を挙げて、考えましょう。また、お弁当屋さんです。

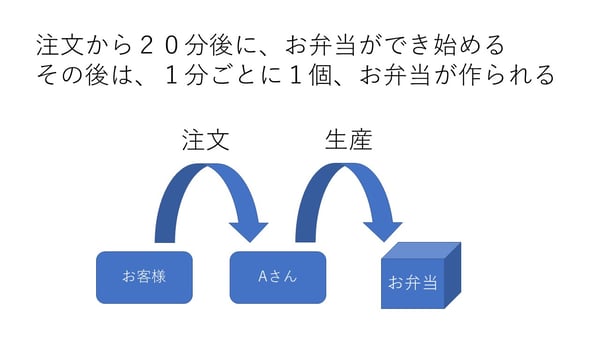

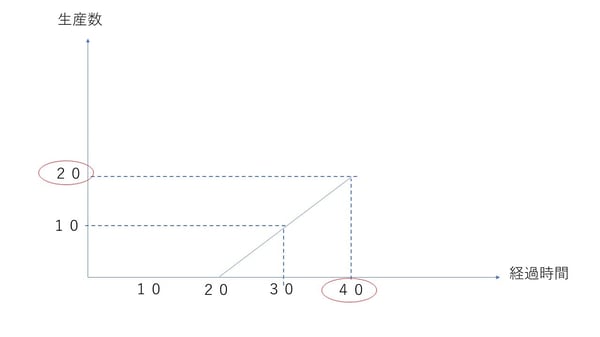

このお弁当屋さんは、1分間で1個のお弁当を作れることができます。ただし、注文してから出てくるまで、20分かかるとします。

11時30分に、電話で20個のお弁当の発注がありました。12時には昼休憩になるので、取りに来られるそうです。

11時30分から作業を始めると、11時50分から、出荷開始です。

12時時点では作業開始から30分経過、出荷開始から10分経過で、10個のお弁当だけができています。

20個すべてのお弁当をお渡しできるのは、作業開始から40分経過、出荷開始から20分経過の12時10分になります。

事前に電話予約したのに待たされるお客様は、ご不満でしょう。

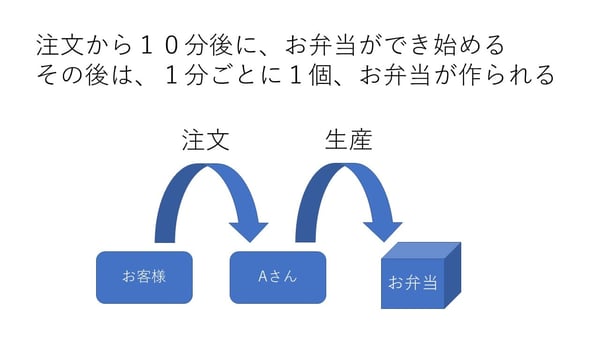

次に改善ケースを考えます。1分間で1個のお弁当を作ることができる点では変わりません。

その代わり、注文してから、最初に出てくる時間を10分に短縮します。

すると、出荷開始は、11時40分になります。

この場合、13時時点は、作業開始から30分経過、出荷開始から20分経過となり、20個すべてのお弁当を渡すことができます。

リードタイムが短いと、急に大量の発注があった時にも、対応しやすいと言えます。これは、なぜでしょうか? それは、納期からリードタイムを引いた時間で処理を行うことになるため、リードタイムが短ければ短いほど、多くの時間を処理に充てることができるからです。

では次に、少ないリソースに、大きな市場需要が流入しつづけたとき、何が起こるのかを見てみましょう。

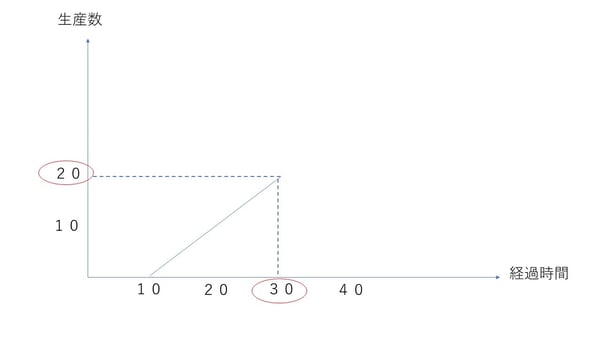

今度も、先ほどと同じく、1分間で1個の生産、注文してからお弁当が出てくるまでは10分、とします。

11時に40個、11時30分に40個、12時に40個の注文が入るとします。

お客様は、注文後、60分後まで、お弁当の完成を待ってくれます。

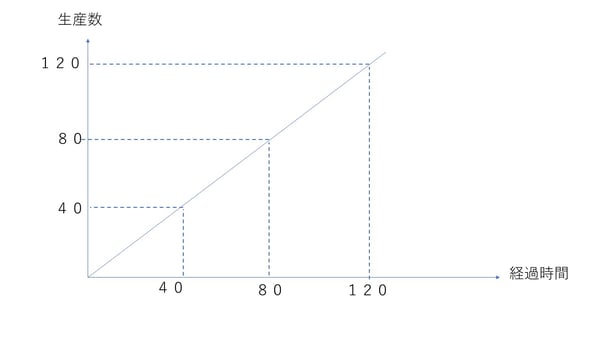

注文が重なったので、11時から、途切れることなく、連続して処理を行います。すると、生産数は下記の通りとなります。

作業開始から50分経過、11時50分の時点で、40個のお弁当が完成します。

11時のご注文があったので、ご注文から50分で、お弁当をお渡しできることになります。

作業開始から90分、12時30分の時点で、80個のお弁当が完成します。

11時30分にご注文があったので、ご注文から60分で、お弁当をお渡しできることになります。

作業開始から130分、13時10分の時点で、120個のお弁当が完成します。

12時にご注文があったので、ご注文を頂いてから70分で、お弁当をお渡しできることになります。

残念ながら、約束の、注文後60分を守ることはできませんでした。

つまり、処理量を超える仕事が流入しつづけると、処理待ちが伸びることでキュータイムが増え、徐々にリードタイムが伸びます。その結果、納期遅れが発生する、失注に繋がる、外注に頼り外注費が増えるという現象が発生します。

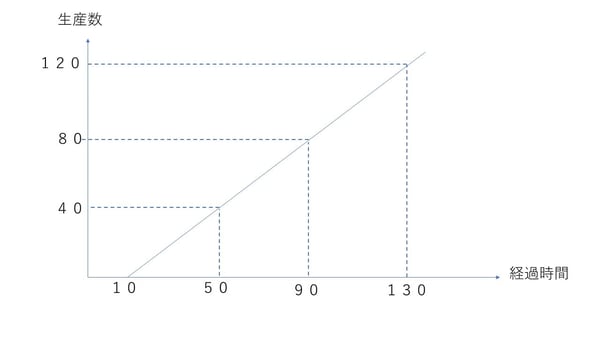

では、改善で、リードタイムを、さらに短縮すると、どうなるのでしょうか。

注文からお弁当が出てくるまでの時間を最短まで短縮し、0分とします。

経過時間と、生産数は下記の通りとなります。

作業開始から40分経過、11時40分の時点で、40個のお弁当が完成します。

作業開始から40分経過、11時40分の時点で、40個のお弁当が完成します。

11時のご注文があったので、ご注文から40分で、お弁当をお渡しできたことになります。

作業開始から80分、12時20分の時点で、80個のお弁当が完成します。

11時30分にご注文があったので、ご注文から50分で、お弁当をお渡しできたことになります。

作業開始から120分、13時の時点で、120個のお弁当が完成します。

12時にご注文があったので、ご注文を頂いてから60分で、お弁当をお渡しできたことになります。

最初のケースから改善し、12時のお客様にも、ご迷惑をおかけしないで済みます。

市場需要の上振れがあり、処理量を超える流入があり、リードタイムが伸びたとしても、市場が許容できる限度を超えるまでは、問題になりません。つまり、リードタイム短縮に取り組めば、納期にバッファを持つことができるので、一時的に受注が集中し、リードタイムを伸びたとしても、切り抜けることができます。リードタイムの短縮は、短期的な需要増加への対策にもなると言えます。(ただし、市場需要の上振れが続くと、リードタイムはさらに長期化していきます。恒常的な需要増大には、スループット改善で対応する必要があります)

2.6.「原価」という考え方がスループット改善を阻害することがある

経営にかかわっていると、必ず、誰もが、原価を減らしたいと考えます。しかし、原価低減にこだわりすぎることが、場合によっては、スループット改善の阻害、ひいては、キャッシュフローの悪化に繋がることがある、と「ザ・ゴール」では述べられています。

たとえば、ボトルネック工程の効率化です。もちろん、原価低減は大切ですが、ボトルネックの効率化は特に慎重に行う必要があります。なぜなら、ボトルネック工程のコストを引き下げようとして、結果として、ボトルネックの処理量を下げてしまった場合、工場全体の「スループット」が下がってしまいます。工場全体の「スループット」の低下が、ボトルネックの効率化による「生産経費」の削減を上回ると、「キャッシュフロー」はマイナスになります。つまり、マイナスの効果が発生するということです。

また、「時間当たり原価」を採用していると、原価を下げるために稼働率を上げたいという気持ちに駆られますが、非ボトルネックの稼働率を最大限に上げても、ボトルネックに連動している工場全体のスループットは増えないため、結局、仕掛在庫が増えるだけに終わります。その結果、「在庫」は増えるが「スループット」は増えないこととなり、「キャッシュフロー」にはマイナスの効果が発生します。

原価の概念は、バッチサイズの調整にも、影響を与えます。バッチサイズを大きくすると、段取りの回数が減るため、一個当たりのセットアップ時間は下がります。その結果、原価は下がるように見えます。各工程の立場で考えても、セットアップ時間を減らすことで、処理量は増大するはずです。しかし、処理量が増大した工程が非ボトルネックであれば、スループットは変わりません。

それだけでなく、バッチサイズを大きくすることにより、リードタイムの長期化と、「在庫」増加による「キャッシュフロー」へのマイナス効果が発生します。(「2.4.バッチサイズを小さくすると、リードタイムが縮まる」参照)

原価の低減を目指すのではなく、「スループット」を増やすことを目指しましょう。

3.『ザ・ゴール』のあらすじ

ベアリントンの、とある工場の工場長を任されているアレックスは、ある日、上司に呼び出されます。そこで、工場の収支が赤字であること、そして、収支を3か月以内に改善できない場合、工場を閉鎖することを告げられます。アレックスは、そんな短い期間で、どうやって窮状を切り抜ければよいのか、深く悩みます。

工員が必死に働いているにも関わらず、業績が上がらない現状に疑問を抱えつつ、それでも改善の糸口を探すために、工場を巡回しつづけますが、工程間で積みあがる仕掛在庫、度重なる納期遅れ、各工程で発生する手待ちなど、どうしようもない現状に打ちひしがれます。

3.1.「ゴール」とは?

そのような状況のなか、出張のために訪れた空港で、偶然、大学の恩師であるジョナと遭遇します。

近況を話すアレックスに、ジョナは「業績が上がらないのは設備の問題ではなく、工場で生産的ではないことが行われているからだ」と言い切ります。反論するアレックスに対し、ジョナは「工場の本当の「ゴール」はなにか分かっているか?」と尋ねます。質問に答えられないアレックスに、ジョナは「ゴールを分かっていないのに、生産的であることは不可能だ。ゴールが分かっていてこそ、ゴールにたどり着くための生産性を上げられる」と説きます。

ジョナのアドバイスを聞いたアレックスは、まず、工場のゴールが何であるかを、真剣に考えます。品質、効率、純利益、投資収益率といったさまざまな指標を考えますが、いずれも、しっくりとしません。そして、最終的に「キャッシュを獲得すること(キャッシュフロー)」をゴールとして定めます。

アレックスがジョナにそのことを伝えると、ジョナは、次のステップとして「キャッシュフローの獲得は、「スループット」「在庫」「生産経費」の要素で表現することができる。工場のすべての活動を「スループット」「在庫」「生産経費」の観点で分析し、「キャッシュフロー」を最大化することを目標として、全体最適すること」を指示します。アレックスは、「キャッシュフロー」が「スループット」から「生産経費」を差し引いたものであり、「生産経費」を増やさずに「スループット」を増やすことこそがゴールである、と気づきます。

また、ジョナは、「生産性を改善するために、工場の縮小をすることは間違いである」と言います。なぜなら、工場の縮小は「生産経費」を減らすと同時に「スループット」も下がるため、必ずしも「キャッシュフロー」の改善につながらない、と言います。さらに、「工場の縮小によって、工場は「市場の需要増減(統計的変動)」に対し脆弱になる」と言います。

3.2.「従属的関係」と「確率的変動」が引き起こす問題

アレックスは、なぜ、工場の縮小が「市場の需要増減(統計的変動)」に脆弱になるかを理解できませんでした。ある日、急ぎで納品しなくてはならない仕事が発生します。あと4時間である製品を100個の製品を納品することになりました。この製品を作るには、材料を工程Aに投入し、その生産物を工程Bに投入することで、完成となります。工程Aも、工程Bも、平均毎時間25個ずつ、生産できるので、納期に間に合う予定でしたが、実際に作業に取り掛かると、前半、工程Aの調子が悪く、工程Bが十分に作業できるだけの生産物を渡せなかったため、4時間で100個の製品を作ることができませんでした。このことで、アレックスは、工程に従属関係があり、さらに、統計的変動が発生すると、生産量が平均を下回ることに気づきます。

3.3.ボトルネックの発見と改善

アレックスは、スループットがボトルネックによって決まること、「従属関係」と「統計的変動」によるスループットの低下を理解できたことをとジョナに伝えました。すると、ジョナは、工場内のすべての工程を「ボトルネック」と「非ボトルネック」に分けることを指示します。

アレックスは、ボトルネックを探すために、集計されたさまざまなデータを分析します。しかし、ボトルネックは、なかなか見つかりません。試行錯誤を行った結果、工程自体ではなく、工程間の「仕掛品」と「手待ち」に注目することに気づき、ボトルネックに辿り着きます。

ボトルネックを発見したアレックスに、ジョナは、具体的なボトルネックの改善方法を指南します。

1.ボトルネックの稼働をできるだけ増やす。(あるいは、できるだけボトルネックを通過させない)

(交替シフトを組む、設備を旧型機でも良いので稼働させる、外注を使う)

2.ボトルネックの前にバッファ(仕掛品の滞留)を作る

(ボトルネックで材料切れを起こさないため)

3.ボトルネックの前工程は、ボトルネックに流入する仕事を優先

(ボトルネックで材料切れを起こさないため)

4.ボトルネック直前で検品する

(ボトルネックに不良材料が入ると、ボトルネックでの作業が無駄になるため)

5.ボトルネック通過後の不良品率を下げる

(ボトルネックで生産した部品が不良になると、ボトルネックでの作業が無駄になるため)

6.納期が迫っている(確定している)生産を優先する

(納期が近いことは、キャッシュ化が近いことを意味するため)

7.ボトルネックのバッチを見直す

(できるだけ、ボトルネックにとって効率の良いバッチサイズにする)

8. ボトルネックの段取替えを工夫する

(事前に準備を進めることで、段取りの時間を短縮する(シングル段取り))

ジョナは、「1.ボトルネックの稼働時間をできるだけ増やす」ためには、プロセスタイムが増えるような、効率の悪い手段を使っても良いと言います。それに対し、アレックス達は「効率が悪くなる、コストが増える」と異論を唱えます。しかし、ジョナは「コストという考え方にとらわれてはいけない」と言います。なぜなら、「ボトルネックの改善は、工場全体のスループット改善につながる。そして、工場全体のスループットの改善は、ボトルネックのコストアップを上回るため、コストの上昇は吸収される」と言い放ちます。

3.4.新たな問題

改善が進むにつれ、仕掛在庫は見る見るうちになくなり、さらに納期遅れも減っていきます。しかし、今度は新しいトラブルが発生します。それは、ボトルネックを通らない製品の納品遅れです。

原因究明のため、現場に向かうと、ボトルネックの前の仕掛在庫が山のように溜まっています。「3.ボトルネックの前工程は、ボトルネックに流入する仕事を優先」したが、優先しすぎたことで、ボトルネックを通過しない製品が、まったく手つかずの状態になってしまっていたようです。

アレックスは、必要以上にボトルネックの仕事を優先しないことも大切であると気づき、ボトルネック前の仕掛在庫を適正に保つよう、注意します。

3.5.さらなる受注確保に向けての商品力強化

改善がさらに進み、ついに納期遅れの仕事がなくなります。つまり、スループットが受注量を超えた状態です。

その結果、ボトルネックでさえも、処理能力を余らせてしまいます。さらにスループットを増やすためには、今まで以上の受注が必要です。そして、受注確保には、競合他社に負けない、強力な商品力が必要です。アレックスは、業界では考えられないような、驚異的な短納期をお客様に約束することを考えます。

納期短縮のために、リードタイムの短縮に取り組みます。まず、非ボトルネックのバッチサイズを小さくします。その結果、キュータイム、ウェイトタイムが劇的に減少し、リードタイムが縮まります。さらに、急ぎの受注を受けるために、特急処理のための優先ラインを導入します。リードタイムの短縮で、市場優位性を確保した結果、大きな受注の獲得に繋がります。

順調に見えた効率改善ですが、仕事を増やし続けた結果、ボトルネック以外でも、予期せぬ仕掛在庫の増加が起こります。調査すると、統計的変動で、非ボトルネック工程にも、手待ちと仕掛在庫が発生していることが分かります。非ボトルネックであっても、処理量が均衡してしまうと、確率変動で手待ちと仕掛在庫が発生することが分かりました。ボトルネックだけでなく、非ボトルネックにも、統計的変動を吸収するためのバッファを設置します。また、バッファを使い果たした際に、できるだけ早くバッファを貯めなおすことができるよう、非ボトルネックの生産量余力(保護能力)を確保しました。このことで、意図せぬ手待ちと仕掛在庫がなくなります。

これらの取組が功を奏し、キャッシュフローは大きく改善し、工場閉鎖は撤回されることとなりました。この功績を認められたアレックスは、昇進を果たし、生産本部の統括となります。アレックスは今回の経験を通し、ボトルネックという制約下における改善活動を、生産だけではなく、問題解決の思考として活用することを考え、リーダーの役割を、「何をかえるのか」「どのように変えるのか」「どうやって変えるのか」を見つけることであると定義し、より幅広い普遍的な思考方法に昇華して、全社員に共有します

4.ものづくりと生産管理に関しての追記

〇モノづくりと、企業経営、マーケティングの接点

製造工程、工場運営はモノづくりの場であり、キャッシュフローといったファイナンス的な概念と関連性が無いように見えます。しかし、「ザ・ゴール」では、「製造工程、工場運営も、企業経営の一部分であり、企業経営の目的のために、どうあるべきかを考えるべきだ」と説かれています。これは重要なことです。

企業経営は、お金がないと成り立ちません。黒字倒産という現象があるように、BS/PLベースでいくら黒字でも、キャッシュベースで赤字であれば、企業継続は困難になります。一方で、キャッシュベースで黒字であれば、BS/PLベースでは赤字でも、継続が可能です。現に、Amazonは1995年から7年間にわたり、赤字を続けましたが、倒産しませんでした。その理由は、amazonは商品販売時の支払時期をメーカーに対して遅く設定しているため、売上が入ってキャッシュが入ってから、メーカーにキャッシュを支払うまでにタイムラグが発生するため、キャッシュがプラスに振れるためです。

また、マーケティングも、同じく、製造工程、工場運営とは接点が無いように見ます。しかし、本編では、製造工程、工場運営でのボトルネック改善が効果を発揮し、スループットが改善していくと、最終的には受注が足りないという状況に陥りました。つまり、市場需要(受注)がボトルネックになるということです。つまり、モノづくりも、決して市場需要と無縁ではなく、市場需要に応えること、さらに、市場需要を喚起するような商品力を提供することで、需要を作り出すことが求められると説いています。これが、製造工程とマーケティングの接点となります。(これは、「ザ・ゴール2」の主題として、詳しく取り扱われています。)

〇トヨタ生産方式の解釈

トヨタ生産方式は、ジャストインタイム(JIT)、カンバン方式、混流1点流し、といった独特の生産管理の方法を取っています。これらの効果は、トヨタ自動車の業績を見ればわかりますが、「なぜ、効果的なのか」ということを説明することは、意外に困難です。この「ザ・ゴール」で取り上げられている「コストではなくスループット」の観点は、トヨタ生産方式の効果を理論的に説明することができます。(「ザ・ゴール」自体が、トヨタ生産方式のリエンジニアリングによって生まれたと言われています)

まず、1点流しです。これは、バッチサイズの極小化を意味します。「2.4.バッチを小さくすると、リードタイムが縮まる」によると、納期短縮のために最適の生産方式となります。トヨタ自動車は受注生産方式を取っているがゆえに、リードタイムをできるだけ縮める必要があり、必要性から生まれた生産方式とも言えます。

タクトタイムは、多工程の生産のタイミングを合わせる仕組みですが、1点流しと組み合わせると、処理量を揃えることに繋がります。つまり、ボトルネック発生を防ぐ効果があります。しかし、極端に効率の悪い工程がでてくると、すべての工程が止まってしまうという課題を抱えています。これを逆手にとって、トヨタ自動車は「問題の見える化」として捉えています。これが「品質は工程で作りこむ」という考えに繋がっています。

また、タクトタイムに従って作業していると、行員の熟練が進み、作業スピードが上がったとしても、流入する仕事多増えないために、手待ちが増え、処理量を低く抑えこむ、最大限までに引き出すことができない、といった状況も起こり得ます。こういった状況では、二台持ち、多台持ちを行うことで、省人化し、生産経費を抑えることを推奨しています。

後工程引取方式は、後工程で必要な資材を前工程から引き取ります。資材を引き取られたことをフラグに、前工程は生産を行いますが、このフラグに用いるのがカンバンです。この後工程引取方式は、仕掛在庫を極小化する効果があります。なぜなら、後工程で使うものだけを作るということは、後工程で使わないものは作らないからです。在庫を極小化することは、キャッシュフローにプラスの効果があります。

〇多能工

「予期せぬ仕掛在庫/手待ち」が発生するのは、工程間の処理量に差があるからです。もし、多能工が育成できると、予期せぬ仕掛在庫/手待ちが発生した時にも、人員をシフトすることで、工程間の処理量の差を是正できます。これで、経費を増やすことなく、リードタイムの増加を防ぐことができます。

また、一本道ではなく、多岐に分かれた生産工程を持っている工場だと、ある枝では流入が多く処理量が不足しているが、ある枝では流入が不足して手待ちが発生する、という状況も出てきます。こういう時に、流入が少ない枝から、流入の多い枝に処理量を移すことができれば、スループット改善に寄与することができます。特に、少量多品種を扱っていると、枝ごとの変動も大きくなるので、多能工は必須と言えます。

生産管理は、スループットの最大化(Z)を目的として、仕事の投入順序(X)と、リソースの配分(Y)という、ふたつの要素をコントロールすることができます。XとYの組み合わせは無限にあります。Zの最大化には、Xを決めてから最適なYを求めるのと、Yを決めてから最適なXを求めるのと、いずれが正しいのでしょう。Yに柔軟性があるのであれば、Xを決めてから、Yを求めることは可能です。しかし、Yに柔軟性がないのであれば、Yを決めてから、Xを求めるしかありません。

納期がある仕事の場合、納期を守ることを意識して、仕事を投入する必要があります。つまり、納期を守るためには、Xが所与の条件として定まってしまうことがあるため、Yが柔軟であることが良いと言えます。この時にも、多能工は、大きな役割を果たすと言えるでしょう。

〇リーン生産方式

リーン生産方式は、「1980年代にアメリカのマサチューセッツ工科大学(MIT)で日本の自動車産業における生産方式(主にトヨタ生産方式)を研究し、その成果を再体系化・一般化したものであり、生産管理手法の一種」です。

単一の作業を行う工員が複数集まって生産を行うのではなく、ひとりの工員が複数の工程を受け持ち、製品を仕上げていきます。製品を軸に人がつくため、工程間の仕掛在庫は無くなります。さらに、リードタイム削減に効果があります。 生産スケジューリングもシンプルになります。ただし、多能工化した熟練工員でないとリーン生産方式に対応できない、といった難しさもあります。

〇 生産スケジューリングシステム「DBR」と、納期遅れを防ぐ優先ライン

生産現場にとっては、先入先出(前工程から流れてきた仕事に、来た順番で取り掛かる方式)は、最も単純で分かりやすいと言えます。また、生産管理担当にとっても、割り当ての手間がかからないない、理想的な方法です。

しかし、案件は、それぞれに納期を持っており、先入先出で進めると、納期遅れになる案件も出てきます。それを防ぐため、先入先出で進めたとき、納期がいつになるのか、という予定納品日を算出できる仕組みが必要です。さらに、予定納品日が、納期を過ぎるようであれば、キュータイムを無くすために、バッファをパスさせなくてはなりません。これを優先ラインと呼びます。

予定納期の算出は、簡単なようで、意外と困難です。なぜなら、ウェイトタイム&キュータイムは、変動的要素で決まるため、算出ができないからです。ザ・ゴールでは、後工程>前工程を徹底し、滞留を防ぐことで、ウェイトタイム&キュータイムの発生をできるだけ減らすことを提唱しています。もし、ウェイトタイム&キュータイムが無ければ、予定納期の算出は、意外と難しいことではありません。

しかし、ボトルネックが先頭ではなく、中間、あるいは、終盤にあると、ボトルネック以前の工程を100%稼働させると、ボトルネック前に仕掛在庫が増えていきます。つまり、滞留が発生してしまい、予定納期がずれてくることになります。つまり、滞留を発生させないように、ボトルネック以前の作業スタートのタイミングを調整する仕組みが必要になります。これをゴールでは、DBR(ドラムバッファロープ)と呼んでいます。

優先ラインですが、通常は納期遅れの製品を通すために用いられますが、応用的に、超短納期への対応にも活用が可能です。このことは、商品力の強化に、需要創造にも役立ちます。ただし、優先ラインを使うと、既にバッファにあった案件は、優先案件に横入りされるため、キュータイムが長くなります。つまり、納期が延びてしまいます。優先ラインを多用することになると、優先ラインに入らない仕事は、どんどん納期が延びていくので、多用しないことも重要です。

〇複数経路で構成されている生産工程とDBRの限界

ボトルネックがスループットを決めるというのは、一本道の生産工程であれば、その通りでですが、実際に、そこまで単純な工場は少ないのではないかと思います。

実際、わたくしの営んでいる印刷工場では、印刷した後の刷本は、断裁だけで終わるポスター、折だけで終わるもの、さらに綴じるもの、そこに挟み込みを行うもの、と、様々です。入る仕事によって、ボトルネックは日々、異なります。つまり、複数経路で構成される生産工程においては、ボトルネックは単純に1,2個に限定できず、また、流入する案件で、常に変わっていくはずです。(おとといはA工程がボトルネックだったが、昨日はC工程、今日はB工程といった感じです。)

エリヤフ・ゴールドラットは、TOCをベースに、ボトルネックを軸に生産管理を行うDBR(ドラムバッファーロープ)を考案しましたが、複数経路で構成され、さらに多種が流れ込むため、ボトルネックが固定できない工場では、効果が発揮できませんでした。それを受け、エリ・シュラーゲンハイムは、DBRを、sDBR(シンプリファイド・ドラムバッファロープ)という手法にバージョンアップしました。

簡単に言うと、「1.案件ごとの納期と想定リードタイムから、投入案件に優先順位をつける」「2.バッファに滞留する仕掛在庫量の増減をみて、案件投入量を調整する」手法です。不確定要素が非常に多い環境において、生産管理が求める、仕事の順番とタイミングを決めるための必要な機能を備えている、シンプルで簡単な考え方だと思います。

ただし、sDBRも、「案件の投入順番で、その後の想定リードタイムが変化する」現象が発生すると、効果を発揮しません。

ある工程に極端に大きな負荷をかける案件を流すと、滞留が発生し、その後、その工程を通過する仕事に関しては、リードタイムが長期化します。つまり、想定リードタイムを正確に出すための前提条件が確定しない状態で、想定リードタイムを推定するという、不可能なことを前提に設計されているということです。残念ながら、私にも答えはありませんが、想定リードタイムを正確に、かつ、複雑すぎない形で算出する方法がある工場であれば、有効に機能するのではないかと思います。

〇 スループット改善は万能薬ではない(ザ・ゴールの落とし穴)

「2.5.「原価」という考え方がスループット改善を阻害することがある」というのは、「コスト改善のためにスループットを犠牲にしてはいけない」ということですが、「コストを度外視で価格を決めても良い」というのは勘違いである、と私は考えます。(本編では、終盤で、安値受注を行っていますが、これは生産リソースに余剰がある状態で、さらなる利益の上積みを行うためです。さらに、安値受注に、既存取引へのマイナスの影響がない、という特別条件も付与されています。)

ボトルネックを活用したスループット改善は、キュータイムとウェイトタイムの短縮に繋がりますが、一方で、セットアップタイムとプロセスタイムは短縮しません。つまり、セットアップタイムとプロセスタイムで発生する「直接原価」さえ捻出できない状態では、ボトルネックを活用したスループット改善でも、収支をプラスに改善することはできません。この場合には、マーケティング的アプローチで、消費者の認める価値を高めることで、価格を引き上げるアプローチが必要になります。(これは、「ザ・ゴール2」にて、取り上げられています)

繰り返しになりますが、ボトルネックの改善は、収支改善の万能薬ではありません。本編では、最初に「受注は十分あるが、生産量が足りないために、納期遅れが発生している」という状況でした。商品に競争力がなく、市場需要が足りていない場合、生産性を高めても、意味がありません。なぜなら、市場需要がボトルネックになっているからです。(この問題への回答が、「ザ・ゴール2」となります。)まず、市場需要があるような、社会に、市場に、消費者に求められる、魅力的な商品を作らなければなりません。この時に、商品開発ではなく、値下げだけで商品力の強化、市場需要の創出を行うと、たとえボトルネック限界量の処理量に達した時のスループットは低下してしまいます。つまり、悪循環に陥ります。

マーケティング志向の根本となる、社会の進歩発展に貢献できるような意義ある「事業の目的」、お客様との共通価値となる「理念」を定め、お客様に価値を認めて頂ける商品づくりに励まない限りは、永続的発展は望めません。

〇まとめ

さまざまな工場があるなか、抱える課題と最善解は異なると思いますが、

共通項を書いてみます。

・「スループットの最大化」を目的とすること(ボトルネックの存在を意識すること)

・ リードタイム短縮に取り組むこと(滞留を防ぐこと)

・ 確率的変動への対策として、バッファを設定すること

→需要変動には、納期バッファ

→生産量変動には、仕掛在庫バッファ

〇「経営書の名著を読む」の目的

素晴らしい書籍の存在をお伝えし、興味を持ってもらう(そして、書籍本文を読んでもらう)

著者が提唱する、経営理論、マーケティング理論の概略を知ってもらう。(そして、抱えている問題の解決を手伝う)

〇「経営書の名著を読む」を記す意義

投稿を読まれた方が、新しい知識を手に入れるきっかけを作ることで、問題解決の糸口を探すお手伝いをする。

素晴らしい書籍が読まれる機会を増やすことで、社会の進歩発展に貢献する

〇「経営書を名著を読む」の一覧

・法人営業に役立つ『大型商談を成約に導くSPIN営業術』のまとめ

・生産性改善に役立つ『ザ・ゴール:企業の究極の目的とは何か』のまとめ

・ウィズコロナの不安を乗り越えるための書籍『森田療法:岩井寛著』

・ コロナ不況下の経営に役立つ『不況に克つ12の知恵:松下幸之助著』のまとめ

・感性的な悩みをしない考え方「オプティミストはなぜ成功するか」のまとめ

Leave Comment